"전 세계 최고 수준 경쟁력 확보…'자동운전 플랜트' 추구"

[더팩트ㅣ최의종 기자] "250여종의 원유는 중동 등에서 들여옵니다. 하지만 점도 지수(온도 변화에 따른 점도 변화를 표시하는 지수)에 따라 어떤 첨가제를 넣었을 때 적합한 제품이 나오는지 확인하는 기술력은 오히려 중동에 판매하고 있습니다."

SK에너지 관계자는 23일 오후 울산광역시 남구 SK 울산콤플렉스(울산CLX)의 거대한 원유 저장 시설을 가리키며 이같이 말했다. 여의도 면적 3배 크기 830만㎡ 규모인 울산CLX에는 SK이노베이션 자회사 SK지오센트릭, SK에너지, SK엔무브 시설이 모여있다.

셔틀버스를 탑승한 뒤 이동하며 처음 눈에 들어온 것은 2020년 만들어진 친환경 선박유 생산 설비다. 해당 설비는 단지 내 가장 최근에 만들어진 시설이다. HD현대중공업·한화오션·삼성중공업 등 조선업계가 친환경 선박 위주로 선별 수주 전략을 세우면서 만들어졌다.

친환경 선박유 생산 설비 맞은편에는 1964년 가동을 시작한 대한민국 최초 정유공장이 있다. 대한석유공사 시절 만들어진 시설은 SK 품에 안긴 지 수십년이 지난 현재도 정상 가동되고 있다. 외관은 낡아 보였지만, 내부 설비는 60년 동안 수시로 교체가 이뤄졌다고 한다.

회색빛이 강한 단지 내부를 돌아보던 중 파란 시설이 눈에 띄었다. 폐수관리센터다. 폐수를 잘못 방류하면 심각한 사고가 발생할 수 있기에 물리적·화학적·생물학적 처리를 거쳐 방류하고 있다. 방류구에는 센터가 부착돼 데이터가 실시간으로 울산시청 등으로 전송된다.

울산CLX에서 4km 떨어진 해안에는 원유선이 정박한다. 원유선에 실려 온 원유는 해저 파이프를 거쳐 울산CLX 내 저장 시설로 옮겨진다. 저장된 원유는 작업을 거쳐 필요한 제품으로 탄생한다. 울산CLX에는 경기 성남까지 연결된 지하 '장거리 송유관'이 있어 운송도 쉽다.

울산에서 수도권 지역까지 운송하는 장거리 송유관도 있지만, 단지 내에서 가장 많이 눈에 띄는 것은 지름의 길이가 다양한 여러 파이프다. 파이프는 직선이 아닌 'ㄱ자' 또는 'ㄴ자'로 구부러진 곡선 형태로 있었다.

SK에너지 관계자는 "직선은 여름이나 겨울 온도 차에 따라 파이프가 수축하거나 팽창할 수 있기 때문에 압력을 최소화하기 위해 구부린 상태로 만들었다"고 말했다.

원유 저장 지역에서는 거대한 우주선처럼 생긴 돔 형태 저장 시설이 눈에 들어왔다. 34개 탱크는 11년 주기로 개방해 세척하거나, 오염 정도를 확인한다. 11년 주기로 개방되기 때문에 34개 탱크가 모두 가득 차는 일은 없다는 것이 SK에너지 관계자 설명이다.

원유 저장 지역을 벗어나 CLX 제2 고도화 시설(No2. FCC)에 도착했다. 한창 강아지 형상의 네발 달린 로봇이 설비 안전 점검을 진행 중이었다. 과거에는 작업자가 설비에서 나오는 소리를 들으며 위험 여부를 판단했다면, 이제는 로봇 개가 효율적으로 안전 점검을 진행한다.

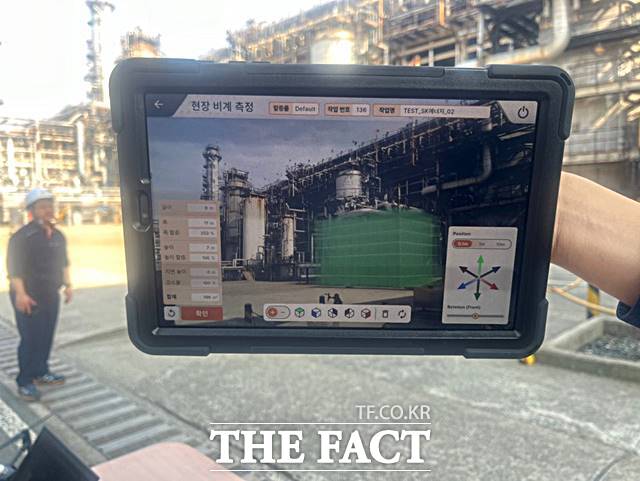

경제적 이유로 로봇 개를 모든 설비에 투입하지 않았지만, 타당성 검토를 거쳐 확대 적용할 예정이다. CLX에서는 로봇 개 외에도 증강현실(AR)을 통해 가상으로 정비용 비계(임시 가설물)를 쌓는 기술이 도입됐다. 정비 비용을 줄이고 향후 협력사 정산 시 증빙자료로 쓸 수 있다.

SK이노베이션은 2016년 태스크포스(TF)를 꾸려 '스마트플랜트' 구축에 시작했다. 이날 스마트플랜트 2.0을 본격 추진한다고 밝혔다. 스마트플랜트는 인공지능(AI)과 디지털 트랜스포메이션(DT) 기술을 생산 현장에 접목한 개념이다.

정창훈 SK에너지 스마트플랜트 추진팀장은 "2016년 스마트플랜트 개념을 정립한 뒤 내외부적으로 DT 기술이 발전하면서 전략을 수정할 필요가 있었다. 내부에도 여러 요청이 있었기에 전담 조직을 만드는 등 구조화하고 한 단계 도약하겠다는 의미로 2.0을 추진한다"고 말했다.

SK이노베이션은 공정 운전·설비관리·SHE(안전/보건/환경) 분야에 AI·DT를 적용한 40여개 스마트플랜트 2.0 과제를 CLX에 적용하고 있다고 밝혔다. 주요 과제는 공정 자동 운전 프로그램, 공정 자동 제어 고도화, 설비 고장예측 솔루션, 통합 안전 모니터링 체계 구축 등이다.

정 팀장은 스마프플랜트 2.0 추진 배경으로 '세대교체'를 꼽았다. 오랜 기간 일했던 노동자가 은퇴하면서 데이터나 노하우가 계승되는 것이 쉽지 않다는 설명이다. 데이터 중요성이 커지고 있으나, 제대로 정립되지 않은 점도 스마트플랜트 필요성을 키우고 있다.

정 팀장은 생산 분야에서 사례로 생산공정 자동 제어 기술(APC)을 강조했다. 정유에서 최대 수율로 뽑도록 하는 기술이다. AI가 도입되면서 제어 수준이 높아졌다고 설명했다. 설비관리에서는 고장 예측 솔루션을 구축했다.

그간 스마트플랜트 구축을 위해 많은 노력이 있었다. CLX 내 총 60만개 공정마다 이름을 붙이고 관리하기 시작한 것이다. 정 팀장은 "사람으로 치면 주민등록번호를 부여한 것인데, 각 공정을 시스템화하면서 더욱 효율적으로 관리할 수 있게 됐다"고 말했다.

SK이노베이션은 AI·DT를 도입한 스마트플랜트 2.0을 점진적으로 확대할 계획이다. 현재 대규모 언어 모델(LLM) 기술 기반 엔지니어 기술 챗봇도 개발 중이다. 올해 하반기부터는 엔지니어 업무 전반에 걸쳐 활용할 계획이다.

SK이노베이션 관계자는 "국내 최초 스마트플랜트 구축과 운영에 대한 전문성을 바탕으로 최고 수준 기술을 갖추고 있다"라며 "스마트플랜트 2.0으로 전 세계 최고 수준 경쟁력을 확보하고 나아가 '자동운전 플랜트'를 추구할 것"이라고 말했다.

bell@tf.co.kr

- 발로 뛰는 <더팩트>는 24시간 여러분의 제보를 기다립니다.

- · 카카오톡: '더팩트제보' 검색

- · 이메일: jebo@tf.co.kr

- · 뉴스 홈페이지: https://talk.tf.co.kr/bbs/report/write

- · 네이버 메인 더팩트 구독하고 [특종보자→]

- · 그곳이 알고싶냐? [영상보기→]